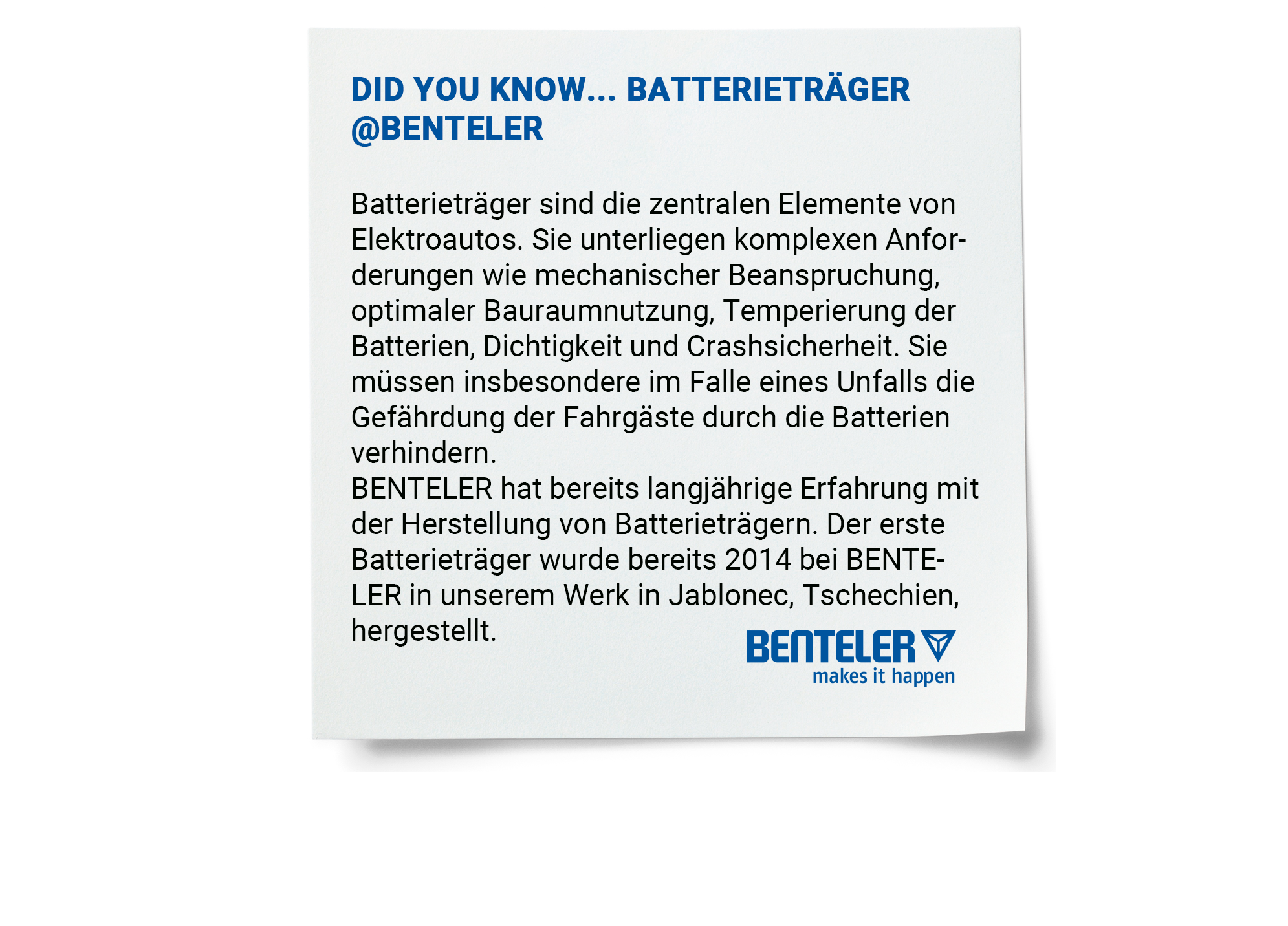

Batterieträger

Seit bald einem Jahrzehnt stellen wir Batterieträger für namhafte Kunden her – und verfügen damit über ausgewiesene Erfahrung. Doch damit geben wir uns nicht zufrieden. Wir investieren fortlaufend in den Ausbau unserer Kompetenz und engagieren uns in Forschungs- und Vorentwicklungsprojekten – denn wir wollen schon heute wissen, welche Herausforderungen unsere Kunden morgen erwarten. Und: Wir wollen ihnen optimale Lösungen dafür bieten – etwa, indem wir ihnen zeigen, welche Möglichkeiten es gibt, Batterieträger auf sich verändernde Randbedingungen anzupassen.

![[Translate to de:] [Translate to de:]](/fileadmin/_processed_/8/3/csm_Design_ac5e05c0ed.jpg)

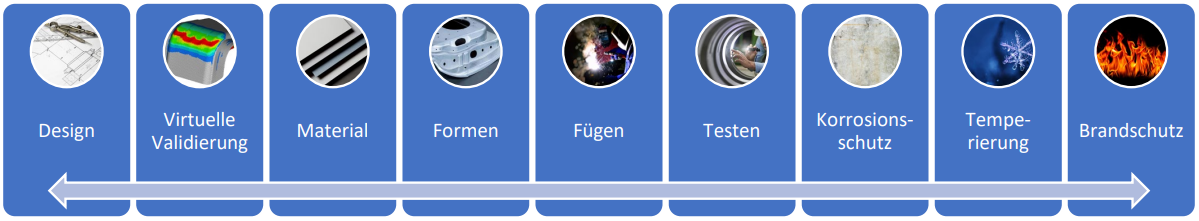

Design

Batteriekästen werden aktuell vor allem aus Aluminium-Strangpressprofilen aufgebaut. Das hat zahlreiche Fügestellen zur Folge. Das Schwenkbiegen des Batteriegehäuses aus Blech und die gezielte Verstärkung gefährdeter Bereiche ermöglicht neue effiziente Möglichkeiten.

Auch bei den notwendigen Crashverstärkungen sind neue Wege denkbar – etwa ein- oder mehrschalige pressgehärtete Stahlblechlösungen, bspw. als kostengünstige Alternative zu rollgeformten Crashprofilen.

Simulative Validierung

Der Crashschutz eines Batterieträgers ist abhängig vom Crashverhalten des Gesamtfahrzeuges. Um die Zusammenhänge im Detail zu analysieren, wurden neuartige Batterieträgerdesigns im Gesamtsystem des BENTELER Electric Drive Systems (BEDS) virtuell gecrasht und optimiert.

Auch andere Belastungen, wie das Verwinden des Batterieträgers während der Fahrt, wurden simulativ ausgelegt und optimiert.

![[Translate to de:] [Translate to de:]](/fileadmin/_processed_/9/e/csm_Simulative_Validierung_8ce01e5738.jpg)

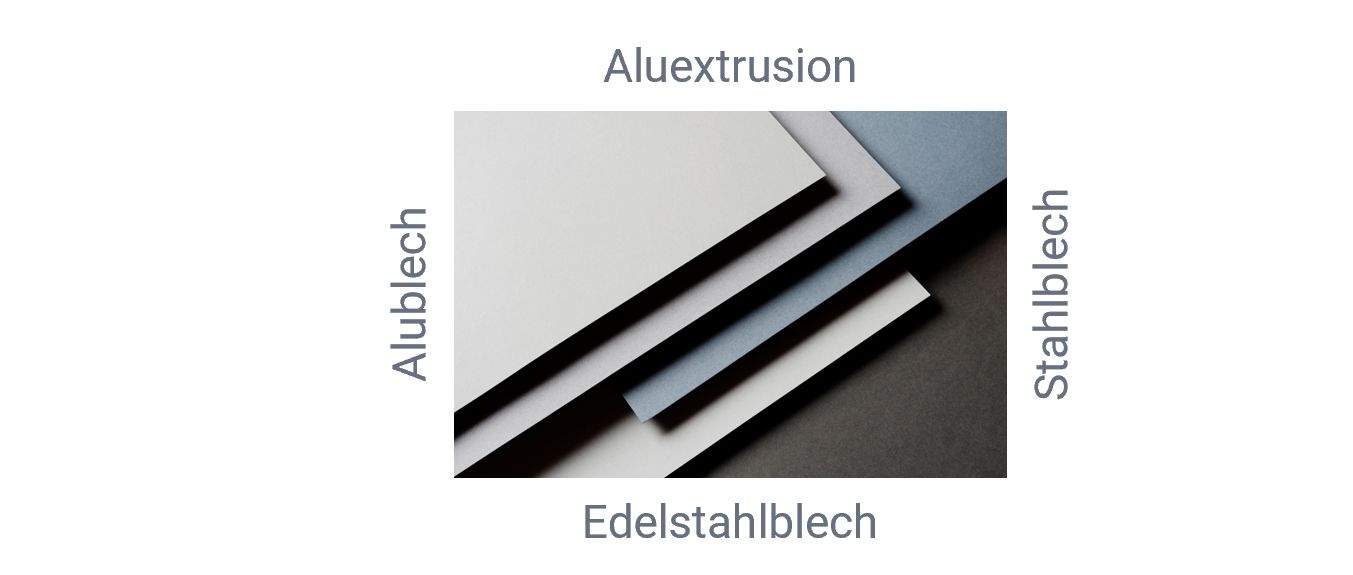

Material

Aluminium-Strangpressprofile spielen im Bereich von Batterieträgern eine wichtige Rolle. Was oft nicht bedacht wird: Blechlösungen können eine attraktive Alternative sein. Stahl hat hinsichtlich der Kosten und des CO2-Fußabdrucks aber auch beim Brandschutz in gewissen Fällen Vorteile. Um das Lackieren derartig großer Komponenten zu vermeiden, sind Edelstahllösungen eine interessante Alternative.

Wir sind auf alle Optionen vorbereitet – ob Aluminiumextrusion oder -blech oder Stahl oder Edelstahl. Wir haben alle Lösungen betrachtet und erprobt.

Formen

Ein aus Strangpressprofilen aufgebauter Batterieträger benötigt viele Fügestellen, die dicht sein müssen. Tiefgezogene Lösungen reduzieren die Anzahl der Fügestellen, benötigen aber große Werkzeuge und Pressen. Warum nicht eine aus einem einfachen Blech in einem Schwenkbiegeprozess hergestellten Bauteil, das nur noch wenige zu fügende Stellen besitzt? Wir haben dies bereits zusammen mit der Firma TRUMPF SE + Co. KG erfolgreich erprobt.

![[Translate to de:] [Translate to de:]](/fileadmin/user_upload/benteler-corporate/_processed_/9/8/csm_Fuegen_22d3abe4ee.jpg)

Fügen

Ein Batterieträger beinhaltet eine Vielzahl verschiedener Fügetechnologien, die zuverlässig verschiedene Aufgaben übernehmen müssen. Bei Klebeverbindungen etwa stehen Festigkeits- oder Dichtigkeitsanforderungen im Vordergrund. Dabei kommt es auf die perfekte Klebstoffauswahl und eine entsprechende Oberflächenvorbehandlung an, denn ob Stahl oder Aluminium, mit oder ohne Lackierung ist hierbei entscheidend – wir haben es bereits getestet.

Testen

Neue, noch nicht in Serie befindliche Umform- und Fügeverfahren für Batterieträger müssen ihre Eignung erst noch in ausgiebigen Tests unter Beweis stellen. Kann beispielsweise ein gelaserter oder ein widerstandspunktgeschweißter und anschließend abgedichteter gefalteter Kasten die dynamischen Anforderungen erfüllen, sodass nicht nur die erforderlichen Schwingspiele erreicht werden, sondern auch die Dichtheit erhalten bleibt? Unsere skalierten Tests zeigen: Es geht!

![[Translate to de:] [Translate to de:]](/fileadmin/user_upload/benteler-corporate/_processed_/d/2/csm_testen_3_3c70bbcb7a.jpg)

![[Translate to de:] [Translate to de:]](/fileadmin/user_upload/benteler-corporate/_processed_/5/9/csm_Korrosion_Homepage_27b4b2524d.jpg)

Korrosionsschutz

In unseren Untersuchungen haben wir auch geschlossene Warmformprofile und Lösungen aus verschiedenen Metallen analysiert. Hier sind vor allem Fragestellungen wie Korrosionsschutz in Hohlräumen oder Kontaktkorrosionsfragestellungen wichtig. Aber auch Fragen nach alternativen Lackierungsverfahren für Stahlanwendungen sind relevant, da die zum Teil sehr großen Bauteile in vielen KTL-Anlagen Probleme verursachen könnten bzw. entsprechende Neuinvestitionen sehr teuer wären. Zusammen mit der Universität Paderborn haben wir daher mögliche Alternativen systematisch analysiert.

Temperierung

Batterien von Elektrofahrzeugen erzeugen beim Laden und im Betrieb Wärme. Die Ladegeschwindigkeit, die Leistung als auch die Lebensdauer hängen entscheidend von der richtigen Temperierung der Batterien ab. Auch hier haben wir uns Alternativen zu den bislang verwendeten Technologien zur Herstellung von Temperierungsplatten angeschaut und erprobt. Unsere aktuelle Variante hat das Potential für Kosten-, Investitions- und vor allem erheblichen CO2 Einsparungen.

![[Translate to de:] [Translate to de:]](/fileadmin/_processed_/8/c/csm_Temperierung_1e91ddffaa.jpg)

![[Translate to de:] [Translate to de:]](/fileadmin/user_upload/benteler-corporate/_processed_/8/f/csm_fire_Protectionz_fin_9b2f9153a2.png)

Brandschutz

Aktuell in Elektrofahrzeugen eingesetzte Batterien müssen besonders geschützt werden, da sie sich bei einer Beschädigung entzünden könnten. In solch einem Fall ist es wichtig, dass die Insassen das Fahrzeug sicher anhalten und verlassen können. Neben dem häufig verwendeten Werkstoff Aluminium könnten künftig Stahl und Edelstahl, die einen deutlich höheren Schmelzpunkt haben, an Bedeutung gewinnen. Wir haben Lösungen aus beiden Werkstoffen bereits intensiv untersucht.

Forschungsprojekt

„Konzeptentwicklung für ein Stahlbatteriegehäuse unter besonderer Berücksichtigung der Fügetechnik und des Korrosionsschutzes"

Ziel dieses Verbundprojekts mit Industriebeteiligung ist es, die Vorteile von höchstfesten Stählen bei der Konzeptionierung von Batteriegehäusen zu nutzen und dabei die Einschränkungen hinsichtlich der Gestaltungsfreiheit gezielt zu adressieren. Bei der Konzeptionierung werden zudem insbesondere die aus dem Gesamtprojekt resultierenden Anforderungen und Lösungen hinsichtlich des Korrosionsschutzes, der Dichtigkeit sowie der Fügetechnik berücksichtigt. Zudem wird in diesem Vorhaben eine vollständige Lebenszyklusanalyse durchgeführt, um auch die Umweltbelastung im Vergleich zu einem Referenzmodell ganzheitlich zu bewerten.

Das Verbundprojekt wird im Rahmen der IGF Ausschreibung „Leittechnologien für die Energiewende“ durch das BMWK gefördert und durch die Forschungsvereinigung Stahlanwendung e.V. (FOSTA) betreut. Die Forschungsvereinigung Automobiltechnik (FAT) und die Forschungsgesellschaft für Pigmente und Lacke e. V. (FPL) unterstützen das Forschungsvorhaben als kooperierende Forschungsvereinigungen.

Forschungsprojekt

„ULSAS E-VAN: Ultra-Leichte Aufbau-Struktur für ein leichtes Elektro-Nutzfahrzeug"

Zusammen mit den Partnern Ford-Werke GmbH, Altair Engineering GmbH, Franken Guss GmbH + Co. KG, C-TEC GmbH, MORPHOTEC, voxeljet AG und der RWTH Aachen University (IKA & SLA) entwickelt BENTELER Karosserieleichtbaustrukturen und ein modulares Batterieträgersystem von elektrisch betriebenen leichten Nutzfahrzeugen. Hier ist kosteneffizienter Leichtbau in diesem kostensensitiven Segment gefragt. Im Bereich der Aufbaustruktur kommt eine aus dem Flugzeugbau bewährte Technologie der Spanten-Stringer-Bauweise zum Einsatz, die für den automobilen Einsatz mit entsprechend hohen Stückzahlen angepasst wird. Der Schwerpunkt bei BENTELER ist dabei die Entwicklung eines modularen und größen-skalierbaren Batterieträgers.

Dieses Forschungsprojekt wird durch das BMWK im Rahmen des Technologietransfer-Programmes „Leichtbau“ gefördert.

![[Translate to de:]](/fileadmin/user_upload/benteler-corporate/_processed_/6/3/csm_2018_employees_form_BENTELER_Diamond_BAT_people-400X300_a76a37dd73.jpg)